Engineeringsparte des Dampersystems Forschungszentrums für fortgeschrittene Technologien verfügt über die moderne wissenschaftliche Basis und hat die Möglichkeit der Programm- und Analogmodellierung von den Betriebsweisen, Belastungen und Betriebsprozessen. Deshalb kann das Unternehmen das Verhalten der Erzeugnisse unter den Bedingungen der normativen und kritischen Belastungen, bis zu Ressourcenmodellierung mit recht hohen Stufe der Wahrscheinlichkeit prognostizieren; auch als Folge können die Risiken der Produktionsvorbereitung der neuen Erzeugnisse minimiert werden.

Das Unternehmen hat die Erfahrung und die Funktionsdauer auf den unten angeführten Gebieten:

• Die Amortisationssysteme, Schwingungsisolierung, Schalldämpfung, der Absorption der Stosseinwirkungen u. a.;

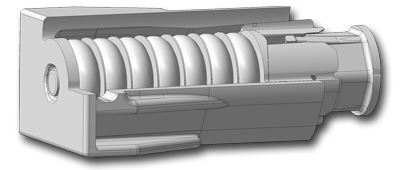

• die Filtrierungssysteme der dickflüssigen Medien, inkl. zentrifugal Abtreiber;

• die Systeme der Thermosteuerung und des Wärmeaustausches;

• die Pumpen, inkl. Membranpumpen;

• die Maschinen- und Mechanismenelemente (Hydraulik- und Pneumatikelemente, die Reduziergetriebe, die kinematischen Maschinenelemente u. a.);

• die Elemente der elektrischen Ausrüstung.

Die standardisierte Betriebsprozedur:

• das Erhalten der Aufgabe, die Betriebsanalyse des entworfenen Erzeugnisses und seiner (Analoga) Prototypen, die Bestimmung und die Analyse der Belastungen und der Medien, die auf das Erzeugnis (Bauteil) im Betrieb einwirken, die Bestimmung der Zwischenkennziffern des Artikelbetriebes;

• die Programmmodellierung von dem Betriebsprozess und der Arbeitsfähigkeit des Analogons (des Prototyps), unter Ausnutzung der spezialisierten Software der eigenen Entwicklung, die Bestimmung und die Errichtung der Konstruktionscharaktersaufgaben;

• die mathematische Modellierung und das Konstruieren des Erzeugnisses, die Zusammenstellung;

• die Programmmodellierung von dem Betriebsprozess und der Arbeitsfähigkeit des Neukonstruktionserzeugnisses (inkl. der Ressourcenmodellierung);

• die Analogmodellierung;

• die Nacharbeit des Erzeugnisses und die Re-Modellierung;

• die Vorbereitung der Konstruktionsdokumentation und ihre Vereinbarung mit dem Kunden;

• die Herstellung der Versuchspartie von Erzeugnissen und nach dem Erhalten der positiven Versuchsergebnisse – die Serienfertigung.